你好,欢迎来到化工工程服务众包平台!化工工程网络设计院!总平台首页

7月28日消息,日前伊泰伊犁能源有限公司投资建设的100万吨/年煤制油示范项目收到《国家发展改革委关于伊泰伊犁能源有限公司100万吨/年煤制油示范项目核准的批复》(发改能源【2017】1393号),同意建设此项目。

该项目建设地点为新疆维吾尔自治区伊犁哈萨克自治州察布查尔锡伯自治县伊泰伊犁工业园,建设规模为年产柴油、石脑油、液化石油气等油品共计101.52万吨,同时副产混醇、硫磺等产品。

伊泰集团共有“新疆伊犁”、“新疆甘泉堡”、“内蒙古伊泰”三个项目入选“十三五”规划煤炭深加工建设重点煤制油项目。

项目背景

项目位于新疆维吾尔族自治区伊犁哈萨克自治州察布查尔锡伯自治县海努克乡境内伊泰伊犁工业园区内。

项目工程总投资1632218.96万元,生产规模为油品102万吨/年及其他副产品,主要产品为液化石油气、石脑油、柴油等。项目预期2017年9月投料。

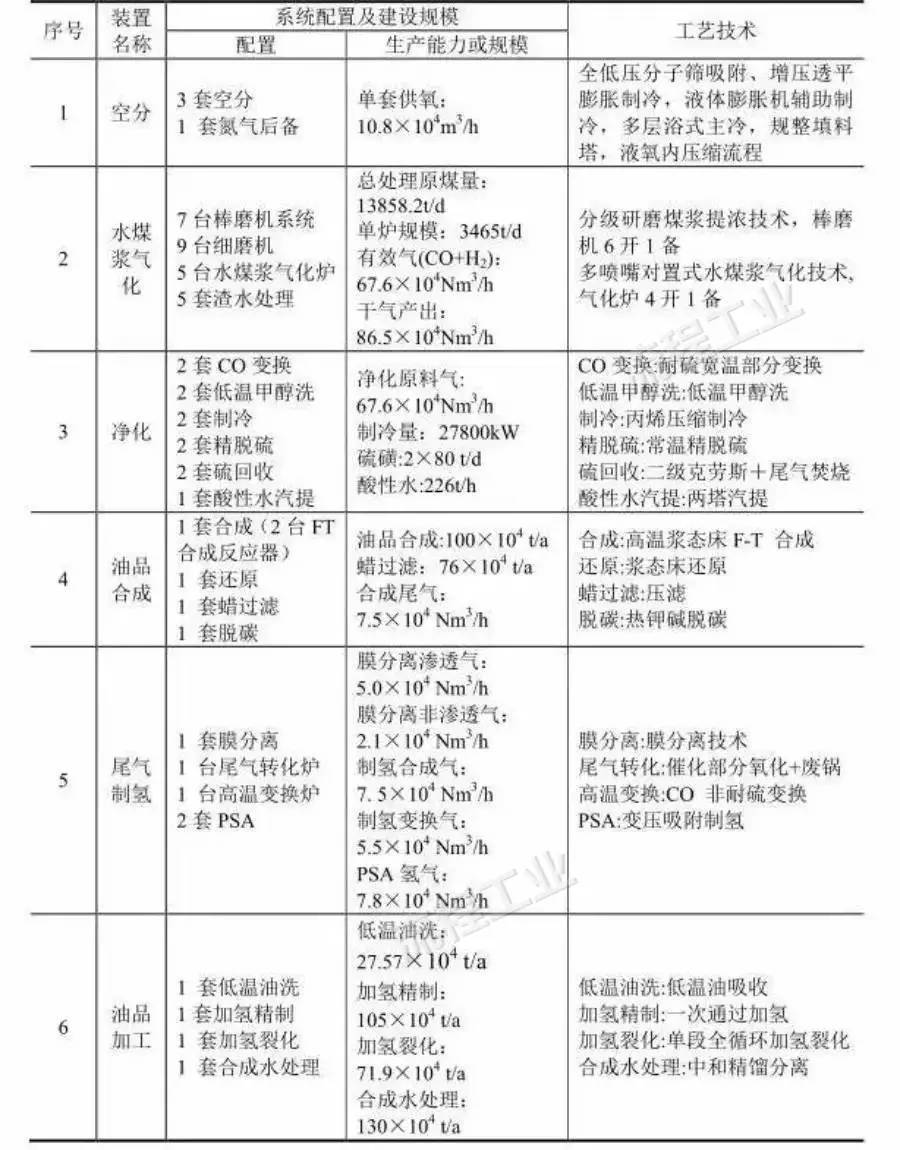

主体工程包括空分、煤气化、气体净化、油品合成、尾气制氢和油品加工等装置;公用工程包括热电站、净水厂、循环冷却水系统、化学水站、空压站以及变电站等;储运工程包括原煤储运、中间罐区、成品罐区以及油品装车系统等。

工艺技术方案

本项目的关键技术包括高温浆态床 F-T 合成技术及F-T 合成油品加工技术(HTSFTP)。F-T 合成技术及F-T 合成油品加工技术是中科合成油技术有限公司研发的具有自主知识产权的煤制油技术(简称HTSFTP)。

煤气化装置采用水煤浆气化工艺,选择了华东理工的多喷嘴煤气化工艺,除以上三项关键技术外,本项目所采用的其他技术均为国内外成熟先进的技术,本项目能量转化利用效率高达42.47%,每吨油品消耗原煤3.65 吨(以标煤计),每吨油品消耗水6.59 立方米,各项指标均满足《关于规范煤制燃料示范工作的指导意见》指标要求。

总加工工艺流程

本项目包括空分、尾气制氢、煤气化、净化、油品合成和油品加工6 个生产装置,以及与其配套的公用工程装置和全厂性设施。

主体工程情况一览

空分装置

本项目规模为100 万吨/年煤制油,建3 个系列空分装置,每个系列的氧气生产能力为108000 标立/时,及两台2500 立方米液氮储罐的液氮后备系统。装置负荷调节范围75%~105%。空分装置包括空气压缩、空气净化、空气分离、液体产品贮存及气化工序。

煤气化装置

煤气化装置采用的是华东理工大学和兖矿集团共同开发的多喷嘴对置式水煤浆气化技术,单炉设计加工原煤规模为3465 吨/天。拟配置5 台(4 开1 备)Ф4200 的多喷嘴气化炉,气化压力4.2MPa(G),单炉有效气产量为16.9 万标立/小时;煤浆制备工段配置7 台(6 开1备)棒磨机系统,同时为了提高煤浆浓度,增设9 台CYM-11000 型细磨机,与6 台棒磨机配套;灰水处理工段配置5 套闪蒸系统。

净化装置

本装置包括 2 套变换单元、2 套低温甲醇洗单元、2 套精脱硫单元、2 套制冷单元、1 套酸水汽提单元和2 套处理能力为日产2×80 吨硫磺回收单元。

油品合成装置

油品合成装置包括F-T 合成、还原、蜡过滤、脱碳等单元。

F-T 合成反应器、1 套蜡过滤系统、1 套脱碳系统、1 套还原系统。

尾气制氢装置

尾气制氢装置各单元设置如下:膜分离单元1 个系列、尾气转化单元1 个系列、尾气变换单元1 个系列和PSA 单元2 个系列。

油品加工装置

伊犁伊泰工程油品加工装置包括:加氢精制单元1 套(105 万吨/年)、加氢裂化单元1 套(71.9 万吨/年)、低温油洗单元1 套(27.57 万吨/年)和合成水处理单元1 套(130 万吨/年)。

拟采取的环境保护措施

废气

本项目主要废气污染源包括主体生产装置工艺尾气和加热炉烟气、热电站锅炉烟气,生产装置区、储运设施区和污水处理场无组织排放气。

项目生产中的含尘废气经袋式除尘器处理后排放符合《大气污染物综合排放标准》(GB16297-1996)要求;

硫磺回收采用二级克劳斯制硫+尾气焚烧工艺技术,尾气送热电站锅炉统一脱硫处理后排放;

脱碳酸性尾气经尾气洗涤塔水洗后硫化氢的排放浓度、排放速率满足《恶臭污染物排放标准》(GB14554-93)新改扩建二级要求;

加热炉采用清洁燃料、低氮燃烧技术满足《石油炼制工业污染物排放标准》(GB31570-2015)标准特别限值指标;

锅炉烟气经SCR法脱硝、布袋除尘和石灰石-石膏湿法脱硫,烟气满足发改能源[2014]2093号《关于印发

储运系统设置油气回收装置,有机废气排放指标满足《石油化学工业污染物排放标准》(GB31571-2015)标准特别限值要求。事故及开停车下工艺废气经火炬系统燃烧排放。

根据污染物地面浓度分布情况及典型气象条件下的地面浓度分布情况,本项目排放的污染物在预测的各种气象条件以及各种模式下,最大落地浓度均满足环境空气质量标准要求,因此项目对区域环境空气质量影响相对不大。经核实,项目防护距离包络线范围内无敏感点。

废水

本项目采用废水不外排设计方案,不设污水外排口;污水经预处理、生化处理、回用处理和浓盐水蒸发结晶处理,净化水全部回用;在厂内设置15万立方米事故缓存池、9万立方米浓盐水缓存池,用于非正常工况和事故工况的污水暂存,实现项目废水零排放,对评价范围区地表水环境不构成影响。

按照分区污染防治的原则,采用主动和被动防渗措施,最大限度降低生产过程中有毒有害物料的跑冒滴漏,防治地下水污染。经过预测,在正常防渗条件下,项目运营期间污染物穿透防渗膜的时间为42.8年,表明采取正确的防渗措施,对地下水影响较小。为减缓影响,需加强地下水水质监测,完善风险事故应急响应机制,最短时间妥善处理事故现场,防止对下游区产生污染。

固体废物

本项目工业固体废物包括废催化剂、废脱(吸)附剂、锅炉灰渣、煤气化炉渣和滤饼、油品合成蜡渣、污泥和杂盐等。主要采取综合利用、厂家回收、填埋和焚烧等处理方式,实现全部处理,不会产生二次污染。

噪声

噪声源主要为压缩机、加热炉、空冷器、风机、冷却塔、各种机泵、火炬噪声等。噪声控制按《石油化工噪声控制设计规范》(SH/T3146-2004)设计,采用隔声、减震、消声等降噪措施。通过噪声预测,厂界噪声可以满足《工业企业厂界环境噪声排放标准》(GB12348-2008)标准要求。

环境风险

生产设施的压力容器、压力管道的设计及制造严格执行相关标准规范;选用安全可靠、技术成熟的设备;对易燃易爆物料采取密封措施;采用DCS系统,并设置联锁、报警自控系统;设置消防及火灾报警系统;建立水污染三级防控体系,防治风险事故水污染;防止事故伴生/次生污染。制定“公司级应急预案”和“装置级应急预案”,并建立应急预案演练、联动机制。经预测,项目环境风险度在允许范围内,风险可以接受。