你好,欢迎来到化工工程服务众包平台!化工工程网络设计院!总平台首页

受国际环保大环境及国家环保政策的推动,2014年9月10日国务院发布了《大气污染防治行动计划》,随后,国家发改委、国家环保部、国家能源局联 合发文“关于印发《煤电节能减排升级与改造行动计划(2014-2020年)》”。明确要求到2020年,各省内燃煤发电机组大气污染物排放浓度原则上接近或达到燃气发电机组排放限值。

具体数值如下表:

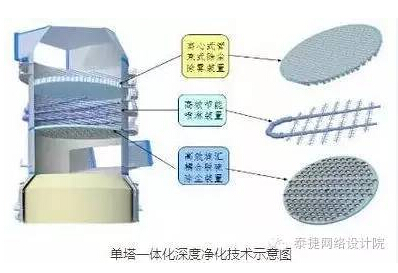

单塔一体化深度净化技术介绍:单塔一体化脱硫除尘深度净化技术(SPC-3D)是北京国电清新环保技术股份有限公司自主研发的专有技术,该技术可在 一个吸收塔内同时实现脱硫效率99%以上,除尘效率90%以上,满足二氧化硫排放35mg/Nm3、烟尘排放5mg/Nm3的超低排放要求。引风机出口烟 气进入吸收塔后,首先经过高效旋汇耦合装置,利用流体动力学原理,形成强大的可控湍流空间,使气、液、固三相充分接触,提高传质效率,同时液气比比同类技 术低30%,实现第一步的高效脱硫和除尘。其次,优化喷淋层结构,改变喷嘴布置方式,提高单层浆液覆盖率达到300%以上,增大化学吸收反应所需表面积,完成第二步的洗涤,烟气经高效旋汇耦合装置和高效节能喷淋装置2次洗涤反应,两次脱硫效率的叠加,可实现烟气中二氧化硫可降低至35mg/Nm3以下。最 后,经高效脱硫、初步除尘后的烟气向上经离心管束式除尘装置进一步完成高效除尘除雾过程,完成对微米级粉尘和细小雾滴的脱除,实现烟尘低5mg/Nm3 超净脱除。

1)单塔一体化技术的优点:

(1)脱硫效率高、除尘效率高;

(2)改造工期短、工程量小;

(3)投资低、运行费用低;

(4)系统运行稳定,可靠性高;

(5)彻底消除“石膏雨”;

(6)解决场地空间不足的影响。

由 上表可看出超低排放改造后在#1、#2炉电除尘出口粉尘信号Ash数据维持原数据不变的情况下,烟囱入口粉尘信号Ash分别由13.4mg/Nm3、 12.5mg/Nm3降至1.47mg/Nm3、2.38mg/Nm3,90%左右的粉尘经过除尘除雾器吸收后被冲洗水冲洗携带返回吸收塔浆液中,对石膏 浆液在吸收塔内的结晶反应产生影响,并附着在石膏晶体表面,导致石膏脱水时在真空皮带脱水机上形成一层黑色的黏状物体,致使石膏透气性差,真空泵负压升 高,石膏含水量升高。在一定程度上对脱水系统的运行造成了影响,严重时将导致浆液品质恶化,脱硫系统无法正常运行。如何做好废水处理以实现有效降低吸收塔 内灰分显得非常重要。

3、废水处理运行情况

我司脱硫废水处理系统为 最初为常规设计,废水来源于回收水池(主要由石膏旋流器溢流、石膏脱水滤液、滤布冲洗水等组成),废水进入废水处理系统后经旋流器分离、加药、凝聚、调整 pH值后,经沉淀澄清后清水排放至#2煤泥沉淀池用于煤场喷洒,泥浆由板框式压滤机压制脱水成泥饼后装车外运。

由于脱硫废水处理系统经常不能正常稳定运行,对脱硫效率、石膏脱水影响较大,并影响到吸收塔、浆液循环泵等浆液系统设备寿命,因此对废水处理系统进行改造早已成为我司一项长期攻关项目。

自2009年起,我司就开始了一系列对废水处理系统进行改造的探索。

3.1废水排渣仓脱水方案研究

第一阶段试验:澄清器底部泥浆直接排入捞渣机。

本试验设想是希望炉渣对泥浆中固体颗粒能起到吸附作用,但经试验发现湿渣已基本上没有什么吸附能力,且泥浆直接排入捞渣机后造成捞渣机溢流量增大,溢流水含固量较大,渣水沉淀池淤积很快,渣水池溢流混浊,未达到预期效果。

第 二阶段试验:澄清器底部泥浆排入渣仓,通过渣层过滤泥浆中的固体颗粒。2009年6月10-13日完成渣仓换向挡板改造。6月23日对2A渣仓进行首次排 废水泥浆试验,最初排泥浆量较少,每次排泥约6吨左右,过滤21个小时未滤完,过滤时间过长,但淅出的水样非常清澈,能够达到排放要求。之后我们重点在加 快淅水速度、加大排泥浆量上进行攻关,通过对渣仓加装淅水板、渣仓上部加装压缩空气管对泥浆层人工进行搅动破坏等改造,最终达到每天排泥两次、每次约5 吨,淅水时间约5~8小时,时间间隔基本与渣仓一天两次排渣的正常运行方式吻合,脱硫废水泥浆排渣仓试验取得初步成效。

后期问题

废 水排渣仓试验虽然初步做到了每天稳定排放,但该排泥方式经3个月的运行试验后,仍存在一些问题难以解决。比如加入泥浆后渣仓淅水时间与正常炉渣淅水相比仍 然偏长,泥浆渗入炉渣间隙造成炉渣透水性差,渣中含水量大,放渣及渣车行驶中污染严重。受渣仓淅水较慢影响,每日排泥浆量还不能完全满足脱硫废水排放需 求,澄清器等设备仍时有堵塞、淤死故障发生。虽然我们对渣仓淅水反复进行改造,但这些问题始终没能得到很好解决。

3.2废水喷入烟道蒸发处理方案研究

由 于废水泥浆排渣仓方案始终存在一些难以解决的问题,不能算完全成功,因此我们继续寻求能够彻底解决脱硫废水排放难题的更优方案。2011年中,我们对废水 喷入烟道蒸发处理的方案设想做了深入研究,还成立了相应的SDA项目《实现脱硫废水零排放》,对该方案做了可行性分析及风险评估,并做了初步试验。

通 过可行性分析仅能证明脱硫废水喷入电除尘前烟道蒸发处理具备理论上的可行性,但由于脱硫废水喷入电除尘前烟道蒸发处理目前在国内仅有理论研究及计算,在美 国及日本有少数应用,国内电厂尚无实际应用,带有试验性质,因此如实施还存在较大的风险性。该系统投运后由于运行调整、喷嘴磨损腐蚀、管道堵塞等一系列运 行中可能出现的负面因素,都可能造成其后的电除尘、烟道等出现严重问题:

若进入烟道试验,因影响因素较多,如系统设置、废水品质、人为操 作、设备缺陷等,均有可能造成喷雾失效,而带来的后果将非常严重,并已做了风险分析。因此,在无法确保喷雾系统完全可靠的情况下,最终决定取消下一步试验 计划,目前在烟道蒸发处理废水工艺方面所做研究,做为技术预研及技术储备。烟道蒸发处理废水工艺,先进性与风险性共存,且风险极大,在将来可以确保系统可 靠的情况下,作为一个真正“零排放”的处理方案,仍不失为一个比较好的选择。

3.3废水排入事故浆液箱沉淀分层排放方案研究

在废水蒸发处理方案研究告一段落后,2012年我们继续对脱硫废水问题进行探讨和研究,重点仍放在抛开压滤机排泥及尽量减少加药处理环节两方面。

3.3.1利用事故浆液箱沉淀分层排放试验:

在 真空皮带脱水机脱泥试验取得一定进展后,我们发现问题归结到了需要更大的澄清器以及专门的脱水设备上,这都需要不小的改造资金。最终我们想到了事故浆液 箱,容积足够大,且我司事故浆液箱采用脉冲悬浮系统而非搅拌器,因此具备短期沉淀后仍能正常搅动的特性,平常又基本闲置,完全可以作为沉淀箱使用。

3.3.2事故浆液箱沉淀及分层排放方案:

事故浆液箱中部加装排放门,吸收塔石膏脱水后(密度1130kg/m3)一部分浆液直接排 入事故浆液箱内进行分层沉淀澄清,期间加入一定量的中水泥浆,中水泥浆中所含Ca(OH)2即可调节废水pH值又可沉淀一部分重金属离子。浆液经沉淀后上 部澄清水从中部排放门排放,底部浓浆经脉冲悬浮后直接打回吸收塔,仍按系统需求正常进行石膏脱水。

3.3.4事故浆液箱排放试验

事 故浆液箱排放试验从2012年10月底开始,经初期不断对进浆、沉淀、排放的周期进行摸索、调整及优化,逐步稳定在沉淀期24小时,每日平均排放200 吨,能够满足脱硫系统正常运行对废水排放的要求。排放水重金属、pH值、COD等等参数均合格,对脱硫系统正常运行未造成不良影响。

超低排放改造后浆液中的含尘量有所增加,对浆液的品质和脱水系统的运行造成一定的影响,石膏含水量偏高,脱水系统运行时间延长。我司增加一个废水澄清箱以加大废水处理能力,废水处理的进一步优化和处理仍是我们努力的方向。

3.4后续优化设想

下一步将沉淀澄清后的水在厂内寻找出路,如排至捞渣机,作为渣水补充水。澄清水厂内回用方案将作为重点优化方向,如果厂内回用能够实现,则今后加药或专用脱水设备等运营、改造成本都将不存在,这是经济效益最佳的优化方向。

4.总结

脱 硫废水处理系统不能稳定可靠运行,很多脱硫电厂都存在的问题。本文通过在脱硫废水处理系统方面几年来所做的探讨和试验,做了粗浅分析和总 结,有我们走过的弯路,也有创新性的思维。目的在于抛砖引玉,通过与各兄弟厂的交流取长补短,共同解决脱硫废水处理系统问题。对各运行厂来说,可参考我们 所做过的工作,根据本厂实际情况,进一步深化研究,找出更适合的解决方案,来保证脱硫系统的安全稳定运行。