你好,欢迎来到化工工程服务众包平台!化工工程网络设计院!总平台首页

概述

水和能源问题将长期成为中国经济发展的瓶颈,能源问题涉及全球资源分布与地缘政治的复杂性,而水资源问题能通过提高管理水平和先进工业技术得以舒缓,因此很多先进的工业节水技术陆续进入中国煤化工产业环境市场。采用日本ASTOM株式会社采用1-1价选择性离子膜的ED设备,在高盐废水的“零排放”以及“固废资源化”的处置中成功应用,以其浓度大于200g/L,吨水能耗6-9度电/吨水的浓缩工序,以及集成了复杂盐相的分质化结晶工序的ZLD工艺包,为中国煤化工产业实现可持续发展提供一套新的解决方案,将中国煤化工ZLD工艺技术提升到一种更为经济适用合理现实的程度。这套方案在伊泰煤制油有限公司大路示范厂项目中试中,以及后续南通王子制纸项目、河北磁县鑫宝化工项目、阳煤集团MDO项目实施中不断验证和完善,在此向广大中国煤化工产业界的有识之士做一次深度推介。

要最大限度回收水资源,实践中通过ED-RO耦合工艺能够实现废水深度处理与资源化回收,此外ED路线产生高盐卤水具有高洁净的特性,从而可对无机盐进行结晶回收,采用分质结晶技术是对固废实现资源化利用的一条有效途径。但是无论任何处理技术,在高盐废水的处理中首先必须设置完善的预处理工艺,解决好污染性有机物、硬度离子的脱除过程,才能达到资源化回收的可能。我们必须承认,无论是难降解有机物的脱除,高盐相中钙镁离子的脱除等,都是要面对的技术难点,工艺的复杂性和庞大的投资,使得处理工艺过程的合理性和经济性堪忧,因此正是基于对工艺的合理性和经济性考虑,我们认为ED离子膜-特别是1-1价选择性离子膜的出现,由于其独特的离子交换特性,可对一个复杂的离子态物相系进行分离,为煤化工的高盐废水处理带来新的机遇,而且这在清洁生产、环境保护、能量转化和组成等方面发挥重要作用,特别适合于现代工业对节能、低品位原材料再利用和消除环境污染的需要,成为实现经济可持续发展战略的重要组成部分,其所面向的国家重大需求是多目标、多方面的需求领域。可以看出离子交换膜在解决水和能源危机、环境保护和清洁化工生产等领域中有重要作用。

1.工厂化海水制盐

上个世纪六十年代,日本以海水浓缩制盐为目标开展离子膜和电渗析技术的研究,1972年国会通过了“废除盐田法制盐法案”以后,日本完全实现了电渗析法工厂化制盐。但是工厂化制盐很长一段时间由于能耗较高和投资较大,产业发展进展并不顺利,直到八十年代的1-1价离子交换膜研制成功,使耗电和盐纯度大大提高,工厂化制盐逐步取代了传统沿海盐田法路线,在其后的三十年中,1-1价选择性离子膜在垃圾渗透液、海水稀缺离子提取、化工分离、催化剂回收、发酵法有机酸反应工艺中,得到了广泛的应用。成为与欧洲热法MVR路线迥然不同的一种技术路线,并受到全球产业界关注。

1-1价选择性离子膜:所谓的一价离子膜是在朝向脱盐隔室的阳膜面和阴膜面分别涂着与膜固定基团相反电荷的高分子材料,形成对多价反离子较强的静电排斥作用,以阻止多价离子通过膜。作用原理示于图。NEOsepta均相离子膜是日本ASTOM株式会社的膜产品,离子膜全称为离子交换功能膜,1-1价选择性离子膜是在均相离子膜的基础上,对膜表面进行荷电层的浸涂处理,使之具有一架离子选择性的功能,是目前全球应用最广泛的选择性离子膜品牌。越来越多的实践表明选择性在现实中具有很大的工程化意义。

1-1价选择性离子膜

1-1价选择性离子膜的迁徙原理

2.国际先进ED的特征

能耗分析:ED脱盐原理是对原水中的离子进行以膜为介质的迁徙过程而实现的,水中每个离子的迁徙对应着电流中电子的迁徙,根据理论研究ED离子膜的离子迁徙的热力学效率是所有已知转化器中最高的,ASTOM均相离子膜能达到88%以上的,也就是说:电流中每个电子的迁徙意味着0.88个离子的迁徙。膜材料的电阻指标是对膜材料内部迁徙能效的表征指标之一,因此ED耗电与膜电阻有着直接关系。

一般ED处理30-50mmol/L的电解质溶液,膜堆中膜的电阻与溶液的电阻相当。海水(3%含盐质量百分比)浓缩ED过程,膜的电阻要远高于溶液电阻,降低膜的电阻是降低耗电的关键。异相膜的电阻大约是均相膜3倍,这就是为什么国内ED高耗能的重要因素。简单说普通离子膜的ED装置脱除同样盐量的过程能耗大约是均相离子膜的三倍。在实际应用中,高电流通量下无效能耗以热的形式散发到水体中,工程上体现在膜堆发热程度,以及对膜堆散热的工艺安排。可以肯定说凡是采用板式换热器散热方式的ED装置,其离子膜一定是采用国内的低端异相离子膜。

离子膜吨盐迁徙能耗比较

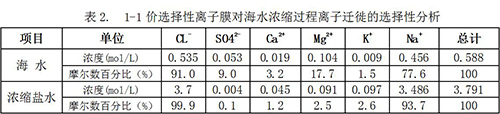

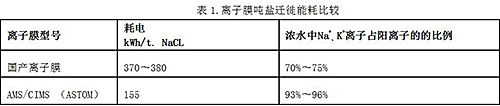

表1.离子膜吨盐迁徙能耗比较

高浓缩倍数:均相离子膜的材料特性还体现在盐水浓缩的浓度水平的差异,不管是海水浓缩制盐还是料液特定成分的富集回收,都希望浓缩液浓度越高越好,但这受到离子膜膜传质性能和操作电流密度的限制。以水合离子形式迁移形成的电渗失水,不同膜相差不大。由浓差引起的电解质扩散系数和水的渗透系数相差很大。这些伴随过程降低了浓缩倍数和电流效率,且随着操作电流密度和膜两侧浓差的升高而加剧。与中、低浓度料液脱盐相比,浓缩对膜的传质特性参数要求更高,一般异相离子交换膜难以达到要求。

在鑫宝化工硫酸钠混合盐水采用日本均相离子膜的浓缩已经能够轻松达到200g/L以上浓度,在阳煤集团MDO项目中甚至达到270g/L以上。当浓盐水的浓缩倍数越来越高,其中浓缩液浓度水平受到两相浓度差的反向迁徙程度影响,以及水扩散系数的影响。异相膜因浓差扩散引起的电解质扩散系数为均相膜的1-2倍级,同时异相离子膜的水的渗透系数为均相离子膜的1倍级,我们看到普通离子膜很难浓缩到80g/L的浓度以上,在工程上浓缩液的浓度越高,后续蒸发结晶器所需蒸发水量就越少,蒸汽量就越少,运行费用就越少,同时结晶器的选型就越小一次性投资水平更加有竞争力,市场正是看中这种经济优化的需求欲望,推动着均相离子膜对离子膜材料浓差扩散引起的电解质扩散系数,水的渗透系数进一步优化,开发出电解质浓差扩散系数小,水渗透系数小的均相离子膜。

盐型的影响:现实中自然水体的盐相都是复杂盐型组成,以海水为例,海水是由多种离子组成的复杂体系。从成垢控制角度看大洋海水中含有可沉淀离子大约含有可沉淀离子Ca2+=205mg/L,Mg2+=645mg/L,SO42-=1350mg/L,HCO3-=70mg/L,在日晒制盐工艺中,浓海水若浓缩1倍,Mg(OH)2、CaCO3沉淀过半。若浓缩到18%则钙、镁盐几乎全部沉淀。硫酸钙沉淀析出开始加剧。这些沉淀析出现象在ED浓缩制盐过程中同样发生,使用普通膜的ED因沉淀结垢无法运转。因此海水浓缩制盐过程,必须采用一价离子选择性交换膜,即只允许一价阳离子选择透过的阳膜和只允许一价阴离子选择透过的阴膜,这种配伍一是提供了浓缩过程的结垢控制,二是提高了浓缩液相一价离子的纯度,使得迁徙一侧的氯化钠的纯度达到95%以上,浓度达到200g/L,因此1-1价离子交换膜的应用是确保控制沉淀的关键作用,也是ED实现了工业化海水制盐的前提。

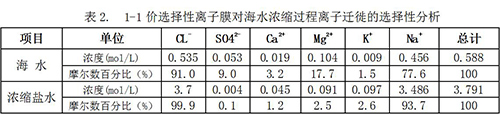

表2.1-1价选择性离子膜对海水浓缩过程离子迁徙的选择性分析

3.ED-RO耦合工艺:

煤化工项目由于处理工序很长,排放废水水质成分十分复杂。不但有机物,复杂废水的盐相也十分复杂,一般来说难降解有机物以COD指标300-1000左右。就ED处理进口条件来看,预处理必须完善两种污染物的控制。对有机物、成垢离子的控制一直是对预处理工艺的要求。

从废水盐型分析,基本可以看做是硫酸钠/氯化钠混合盐相,硫酸钠占到30-40%质量百分比。从结垢控制机理来看是一种二价成垢阴离子型水型,由于硫酸钙镁是微溶成垢盐,高浓缩倍数下运行时是ED浓水侧结垢的主要形式,硫酸钙镁的结垢控制难度是煤化工废水高浓缩工序的控制关键,此外,由于膜表面浓差极化不均匀性,局部可能过度浓缩,因此通过水温度控制来避免硫酸钠十水结晶物的产生也是工序控制的关键所在。

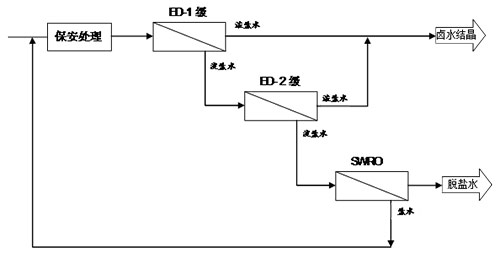

ED与RO相耦合工艺

ED与RO相耦合工艺如图4所示。ED单元由两段式组成,分别为ED1和ED2两部分,对高盐水进行两级脱盐。经过预处理的高盐废水2.46m3/h进入ED1(同时反渗透浓缩液也内回流入),ED1出口分为一级淡盐水和一级浓盐水两种出水,淡盐水进入ED2装置做为其进水,进一步脱盐,浓盐水排入收集管,经ED2脱盐处理后出水分别为二级淡盐水和二级浓盐水,二级淡盐水进入RO装置继续进行脱盐处理,其水量2.27m3/h,TDS:10861mg/L,二级浓盐水排入收集管,收集管中水为两级ED的混合盐水,混合水量0.2m3/h,TDS≥200,000mg/L;(见图1)ED离子膜采用进口均相阴/阳离子膜组成离子膜器,四个膜堆为两级式排列,稳定工作状态下两相浓差倍数可达15倍,ED单元脱盐率50.5%(浓盐水含盐/总水量含盐百分比),水利用率85%,本工艺中膜堆平均电流效率≥85%,远高于一般电渗析装置的电流效率水平。为区别于普通电渗析我们将将其称之为“电驱离子膜器”。

通过ED-RO耦合工艺能够实现煤化工高盐废水的连续处理,产品为脱盐水(TDS≦500mg/L)和高纯盐水(NaCl含量200g/L),工艺稳定性和可靠性得到验证。采用离子膜浓缩盐水过程,实现水资源和盐的全回收,其中ED离子膜段水回收率85%,盐利用率(进入浓盐水的百分比)在45-65%,RO段进一步对浓水的35-55%回收,少量浓水通过内回流循环利用,从而实现废水零排放目标。

经过ED离子膜浓缩后,采用结晶分盐工艺生产出氯化钠和硫酸钠,根据国家权威部门检验结果表明,硫酸钠满足GB/T6009-2014《工业无水硫酸钠》标准,氯化钠满足GB/T5462-2003《工业盐》标准,两种结晶盐中的主要重金属指标均低于危废鉴别标准(GB5085.3-2007)的浓度限值。该工艺在实现废水“零排放”的同时,实现结晶盐资源化利用,减少危废处置量90%以上,大幅度降低危废处置成本。采用ED离子膜浓缩后,后续蒸发器处理规模可减少75%,可降低20%以上的总体投资。蒸发面积大幅度缩小后,系统可节省60%的蒸汽耗量,降低40%以上运行能耗。

由ED和RO单元耦合完成对盐水中的盐和水彻底回收,从驱动方式上看:分别采用电场驱动和渗透压力驱动方式,实现对高盐废水中的水资源回收,从结垢控制机理看:1-1价选择性离子膜的采用是工艺突破的关键。ED-RO耦合工艺中:ED离子膜段水回收率85%,盐利用率(进入浓盐水的百分比)在60-65%,RO段进一步对浓水的45-55%进行回收,少量浓水通过内回流循环利用,从而实现废水零排放目标。我们把ED-RO耦合工艺包称之为EDM工艺。并在多项大型煤化工高盐废水的资源化“零排放”工程中成功应用,取得了举世瞩目的影响,带动了ED技术的热潮,从而引起了人们对1-1价选择性离子膜优异性能的关注,我们相信数年之内中国的科技界一定能够自己生产出更加优异的1-1价选择性离子膜。

4.中试及结论

采用ED-RO耦合工艺的工程案例:2014年11月建成了江苏王子制纸有限公司二期1.75万吨中水处理回用工程项目,国内第一个大型工业废水零排放项目;2016年5月河北鑫宝化工的煤化工废水零排放项目运行,国内第一个大型硫酸钠/氯化钠废水浓缩和结晶,设计处理规模:25m3/hr,进水含盐3万mg/L;以上项目采用EDM工艺包实现了工程化突破,由此1-1价选择性离子膜技术用于高盐工业废水处理引起行业高度关注。EDM工艺包的大型工程化成功对解决高浓盐水处置问题,开辟一条新的技术路线,并以较低成本的技术经济优势,期待对重化工企业实现“零排放”解决方案做出贡献。

中试项目:伊泰煤制油有限公司大路示范厂中试:2015年8月份,由上海东硕环保联合河北工业大学、北京津工海水、石家庄工大设备厂及苏州汇龙等公司,在伊泰煤制油有限公司大路示范厂现场进行一次验证性中试,由日本ASTOM提供1-1选择性离子膜膜堆,上海东环保提供的预处理设备和反渗透设备组成ED-RO耦合工艺,该ED-RO耦合工艺运行情况结论:

①预处理单元采用AOP+活性炭组合工艺,数据表明可去除废水中超过70%的COD,对ED浓缩及分质结晶起到关键作用,避免了有机物对浓缩及蒸发结晶的影响,保证了结晶分盐资源化利用的可行性。

②ED单元:反渗透浓水电导率40ms/cm,(TDS大约28,000mg/L)经ED离子膜浓缩后,运行在15倍浓缩倍数下,浓缩液出口300ms/cm左右(TDS可达200,000mg/L),吨水电耗小于6KW.h;

③结晶器单元:现场采用盐硝分质的蒸发结晶器,对ED排放的浓缩卤水进行分质结晶。根据GB/T6009-2014《工业无水硫酸钠》标准,进行第三方检验结果表明,分质结晶能成功分离出合格的硫酸钠单盐。氯化钠结晶单盐进一步控制水分吸收后,可满足GB/T5462-2003《工业盐》标准。两种结晶盐中的重金属指标均低于危废鉴别标准(GB5085.3-2007)的浓度限值,帮助煤化工企业在实现废水“零排放”的同时,降低危废处置量,减少处置成本。

④结合本项目能源价格和成本经过技术经济分析,采用该零排放工序及结晶分盐工序,与传统工艺相比,可降低约15%的总体投资费用及约20%的运行能耗,具备良好的经济性。

总结:ED离子膜装置是利用离子交换膜对阴阳离子的选择透过性能,在直流电场作用下,使阴阳离子发生定向迁移,从而达到电解质溶液的分离、提纯和浓缩的目的,因此,离子交换膜和直流电场是其过程必备的两个条件。离子膜装置最常见的用途也是最基本的用途是用于水溶液脱盐或浓缩,它具有如下特点:

1)ED离子膜技术是离子膜渗析扩散和电化学过程的结合。利用选择透过性离子膜,在外加直流电场的驱动下,使水中离子不断透过离子膜,即离子由淡水室向浓水室不断迁移,而水被截留在淡水室,从而同时实现盐浓缩和水分离。

2)ED采用1-1价离子选择性离子膜技术,在煤化工零排放工艺中用于实现高盐水的高倍浓缩及提纯,得到较好的工程化成果。

3)系统浓盐水TDS可达200,000mg/L,且动力学能耗利用率高,处理电耗低,处理能耗≤6kWh/吨水。

4)膜堆性能稳定:该技术在高浓盐水浓缩过程中,依然可保持较高离子动态交换容量及较低的膜面电阻。

5)膜块标准化:装置框架均采用1.4m2的液压装置压紧方式,不但具有较高膜装填密度,而且超强的紧固性及耐腐蚀性可确保高盐状态下10年以上的稳定运行。

需要指出的是:从事环保产业的工程公司不能简单认为ED与RO的结合就能够实现零排放功能,需要真正理解ED-RO耦合工艺合理性所在,简单地抄袭和模仿反而害了正在起步阶段的ED技术和膜材料的热情。上海东硕环保、河北工业大学、清华大学环境学院、ASTOM株式会社、北京津工海水、石家庄工大设备厂及苏州汇龙等公司在ED-RO耦合技术包的开发中,做出了巨大贡献,伊泰煤制油有限公司也给予了全程配合与大力支持,在此特致谢意!