你好,欢迎来到化工工程服务众包平台!化工工程网络设计院!总平台首页

46.3.1 应符合有关的规范、标准的要求。如为涉外过程,尚应执行有关的国外规范和标准。

46.3.2 应符合工艺要求。工艺专业对配管的要求体现在工艺专业提交给配管专业的设计基础资料中。如工艺管道及仪表流程图表示了管道连接流向,物流的引出或汇入点及其特殊要求,要求分支或汇入的对称布置,管径的放大或缩小,液封的高度,要求无液袋和/或无气袋,指定的阀门、法兰、仪表元件、取样点、腐蚀检测点等的位置,管道材料选用级别(管道分级)的分界点,管道隔热伴热范围等等。

46.3.3 统筹规划,管道布置应统筹规划以做到安全、经济及便于施工、操作和维修。目前常常采取分区规划的方式,经常碰到局部看似合理而总体不合理的情况。因此应采取整个装置统一规划或分几个大区规划的方法以做到整体合理。

46.3.4 应优先考虑特殊管道如转油线、合金管道、大直径管道、特殊介质(浆状、粉末状、高粘度等)管道的布置。某些管道的布置与其他专业关系密切,应在设计早期与有关专业协商确定方案。如转油线涉及加热炉、设备和土建专业,应协商解决转油线的热补偿及管架型式等问题。又如地下工艺管道(埋地或管沟)应与给排水管道及电缆及道路边沟等的布置协调。

46.3.5 管道布置应整齐有序,横平竖直,成组成排,便于支撑。横平竖直并不排除局部采用斜线连接,尤其是立式容器和管壳式冷换设备的配管。应当在规划布置管道的同时考虑管道的支撑的可能性和合理性。

46.3.6 整个装置的管道,纵向与横向的标高应错开,一般情况下,改变方向同时改变标高,但特殊情况或条件允许时也可平拐。

46.3.7 在保证管道柔性及管道对设备机泵管嘴的作用力和力矩不超出允许值的情况下,应当用最少的管件,最短的长度连接起来,尽量减少焊缝。但不应因此而滥用斜线。

46.3.8 尽量架空敷设。

46.3.9 在抗震设防地区应满足抗震要求。

46.3.10 管道布置不应妨碍设备、机泵和自控仪表的操作和维修。在布置管道前,对有关设备、机泵和自控仪表的操作维修特点应有足够的了解,以便留出足够的空间。管道不应妨碍吊车的作业。对在停工大检修时,需要整体吊出进行检修的设备,应留出足够的检修吊装区域和空间。

46.3.11 应满足仪表元件对配管的要求,如孔板前后直管段长度的要求,热电偶温度计套管对管径的要求等。

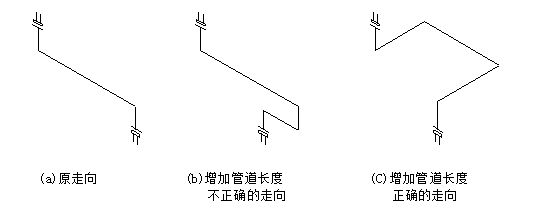

46.3.12 管道本身应有足够的柔性。尽量利用管道的自然形状吸收热胀自行补偿。当管道柔性不足时,最常用的方法是改变走向或在某个方向增加管道的长度。应注意,增加的管道长度应垂直于管道原来的主要走向,如图46.3.12.0所示。

图46.3.12.0 改变管道走向增加管道的柔性

46.3.13 尽量“步步高”或“步步低”不出现或少出现气袋和液袋。尽量避免“盲肠”。

46.3.14 气体和蒸汽管道的支管应从主管上方引出或汇入。为避免机械杂质进入设备、机泵、自控仪表时,支管宜从主管的侧面或上方接出或汇入。

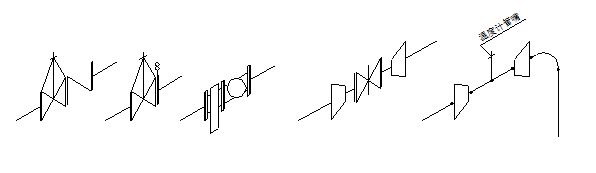

46.3.15 除了必要的法兰或螺纹连接外,尽可能采用焊接连接。焊接连接是保证管道避免渗漏的最佳连接。必须采用法兰或螺纹连接的场合包括设备、机泵的管嘴,接口端为法兰或螺纹的阀门、管件、小型设备(过滤器、阻火器、视镜等)和仪表元件,镀锌管,必须经常拆卸清理检修的管道(如易堵塞的浆料管道,焦化装置的转油线等),夹套管道,衬里管道,管道材料变更点以及需设置盲板的部位等。当同一地点设置两个或两个以上法兰组件时,宜直接连接以省去中间短管和法兰,如图46.3.15.0所示。但对管径大的梯形槽面、凸凹面和榫槽面法兰则应具体研究。

46.3.16 法兰的位置应避免处于人行通道和机泵上方。输送腐蚀性介质管道上的法兰应设安全防护罩。

46.3.17 变径管件应紧靠需要变径的位置,以使布置紧凑,节约管材减少焊缝,如图46.3.17.0所示。

图46.3.15.0 两个法兰组件的直接连接 图46.3.17.0 变径管件的正确布置示例

46.3.18 管道应予妥善支承。尽量利用建筑物、构筑物和设备支撑管道,即使这样会增加管道的拐弯和长度。应根据不同的需要选用具有不同功能的支吊架和支撑部件。有隔热层的管道应加管托,无隔热层者一般不需管托。成排的主管或成排的上下重叠布置的水平管可以采取管外壁对齐的敷设方法,以便支撑。支吊架所生根的设备、建筑物和构筑物应能承受支吊架所施加的荷载,还应考虑生根点产生位移对管道的影响。生根在合金或需热处理的设备上的支吊架应事先焊好支耳等生根件。支吊架的布置应做到检修时不致因拆除设备或部分管道后使其余管道处于无支撑状态。

由于小直径管道的跨距小,要特别注意小直径管道的布置,当设备、建筑物、构筑物不能提供足够的支撑点以满足小管的跨距时,可将小管布置在大管附近,以便利用大管支撑小管。对于多根小管,宜成组布置以便支撑,同时也较美观。

46.3.19 在人员通行处,管道底部的净高不宜小于2.2 m。需要通行车辆处,管底的净高视车辆的类型有所不同,通行小型检修机械或车辆时不宜小于3 m;通行大型检修机械或车辆时不应小于4.5 m;跨越铁道上方的管道,其距轨顶的净高不应小于5.5 m。

46.3.20 并排布置管道的间距与下列因素有关:管外径、有法兰管子的法兰外径、有隔热层管的隔热层厚度、两管间的净距。通常按下述原则确定净距:

46.3.20.1 无法兰裸管,管外壁的净距不应小于50 mm;

46.3.20.2 无法兰有隔热层管,管外壁至邻管隔热层外表面的净距或隔热层外表面至邻管隔热层外表面的净距不应小于50 mm;

46.3.20.3 有法兰裸管,管外壁至邻管法兰外缘的净距不应小于25 mm;

46.3.20.4 有法兰且有隔热层管的情况较为复杂。原则是:

1) 管外壁与隔热层外表面之间或隔热层与隔热层外表面之间的净距不小于50 mm;

2) 法兰外缘与管外壁之间或法兰外缘与隔热层外表面之间的净距不小于25 mm,两者应同时满足,如图46.3.20.4所示。

3) 管子外表面或隔热层外表面与构筑物、建筑物(柱、梁、墙等)的最小净距不应小于100 mm;法兰外缘与构筑物、建筑物的最小净距不应小于50 mm。

4) 阀门手轮外缘之间及手轮外缘与建筑物、构筑物之间的净距不应小于100 mm。

5) 如果管道上装有外形尺寸较大的管件、孔板,或管道有较大的横向位移时,应加大管间距。为缩小管间距,并排布置的管道的法兰和阀门宜错开排列。

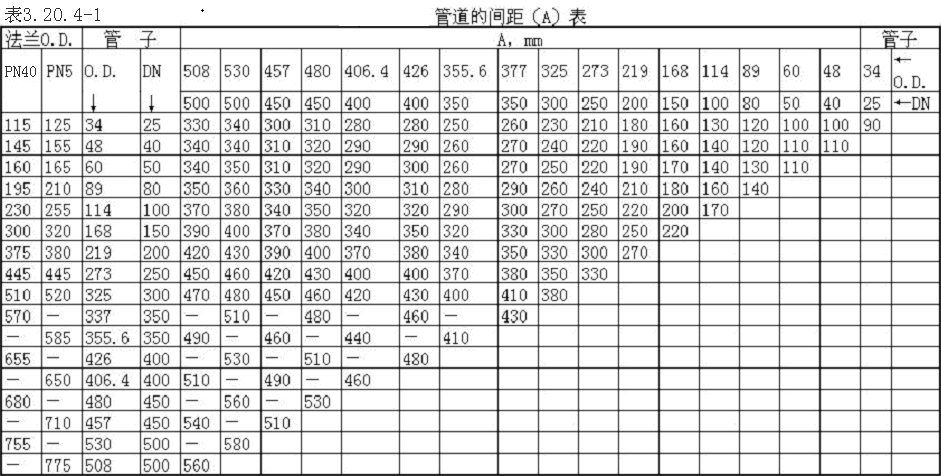

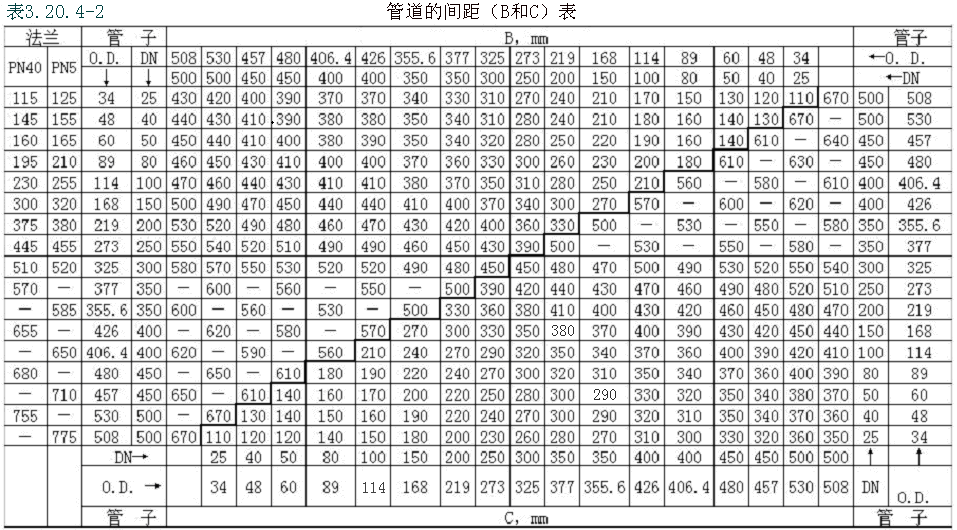

基本管间距见表3.20.4-1和表3.20.4-2。