你好,欢迎来到化工工程服务众包平台!化工工程网络设计院!总平台首页

高效单/双面强化换热管及换热器

简介

一、技术背景

目前单/双面强化换热管及其高效换热器以其优异的换热性能在乙烯工业等领域具有广泛的应用前景,因此具有巨大的潜在市场需求。在美国,日本,德国等已大量生产该类高效换热管定型商品,但目前该技术还向我国保密,乙烯工业只能使用进口的双面强化换热管。

我国能源的利用效率仅为34%,相当于发达国家20年前的水平,比发达国家低十个百分点,采用双面强化换热管及其高效换热器是提高能源利用效率最有效、最经济的手段之一。开发高热通量 、小温差和小换热面积的高效换热器,可以说是直接关系到工业节能的第一步。

随着乙烯行业的迅速发展以及国家节能减排力度的加大,对高效换热器的需求也非常巨大,双面强化高效换热器在我国具有广阔的市场。

二、产品介绍

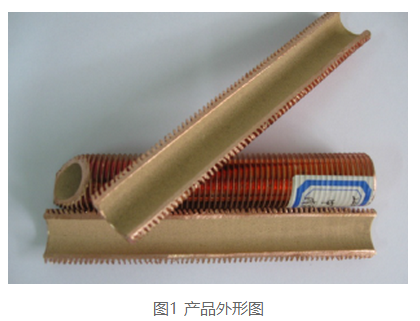

产品特点:采用烧结技术和机加工技术开发的双面强化高效换热管,解决了强化换热中只提高单侧换热系数,而总换热系数仍较低的瓶颈,大幅度提高换热管和换热器的换热效率。产品外形图如图1所示。

产品类型:

外表面烧结多孔层/内表面低翅片

外表面纵槽/内表面烧结多孔层

外表面锯齿表面/内表面烧结多孔层

外表面翅片/内表面烧结多孔层

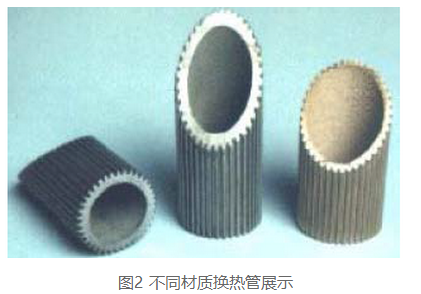

换热管材质:紫铜、黄铜、白铜、碳钢、不锈钢等,如图2所示。

换热管尺寸:外径15~40mm,长度500~2000mm,换热管根据用户要求进行订做为主。其中,换热管中间为强化段、两端为光滑段,便于穿管和胀接。2米长双面强化换热管如图3所示,表面强化换热管烧结装置如图4所示。

三、多孔表面强化沸腾原理

通过高温烧结的方法在普通光滑管的表面上形成一层多孔层;多孔层内存在很多凹穴和隧道,而隧道随机地将凹穴连接起来,这样容易截留住气体或蒸汽,还具有大量尺寸较大的稳定汽化核心。在过热度很小的工况下产生大量汽泡,强化沸腾换热过程,如图5所示、多孔表面显微图如图6所示。

四、应用影响

使用单/双面铜合金强化换热管的换热器大部分装置是水平釜、热虹吸管或热虹吸式重沸器,以及蒸发器、汽化器和废热锅炉等。

五、应用范围

炼油及石油化工装置,如乙烯分离装置塔顶冷凝器和重沸器、乙烯汽化器、催化油浆蒸发器、乙醇蒸发器、乙二醇蒸发器等;天然气净化和分离装置,如低温空气分离厂的再沸冷凝器;海水淡化和废热利用。

六、技术指标

目前,本技术已通过中试,进入生试阶段,可以大量生产,在工程上大量应用。另外,单/双面强化换热管及换热器以其优异的换热性能在乙烯工业等领域具有广泛的应用前景,因此具有巨大的潜在市场需求。

七、案例详述

目前已经建设的大型石化项目有:

1)浙江镇海石化100万吨/年乙烯工程,总投资233亿元,2009年建成;

2)福建泉州80万吨/年乙烯工程,总投资266亿元,2008年建成;

3)天津石化100万吨/年乙烯工程,总投资201亿元,2008年建成;

4)四川成都80万吨/年乙烯工程,总投资210亿元,2010年建成;

5)兰州60万吨/年乙烯改造工程,总投资63亿元,2006年建成;

6)新疆独山子石化100万吨/年乙烯工程,总投资262亿元,2008年建成。

正在做前期准备的乙烯项目有:广州石化80万吨/年乙烯工程、抚顺石化80万吨/年乙烯工程和武汉石化80万吨/年乙烯工程等。

建设一套百万吨级大型乙烯成套设备,总投资一般在200亿元以上,按照历史的经验数据测算,换热设备费用占总投资的30%左右,则每套大型乙烯项目的换热设备费用将达到70亿元左右。故对高效换热器的需求非常巨大,双面强化高效换热器在我国具有广阔的市场。

工艺流程简介

技术特色

本技术具有以下优势:

削减换热器面积的同时能减小冷冻机马力;

具有强化沸腾换热的多孔表面在长期运转过程中,性能稳定,没有结焦或结垢现象发生;

同时可以大幅度减少热源介质消耗,甚至可以降低热源介质温度;

可以降低蒸发—冷凝(冷却)换热器的初始成本(削减面积);

由于低温差的优势,降低了动力消耗,这对于给定的空气流速和压缩机释放压力来讲,可以达到高空压和低功率需求。

效果指标